pour construire près

et

collectif sur 0

et

La FFTB

porte parole

d’une filière

terre cuite

durable

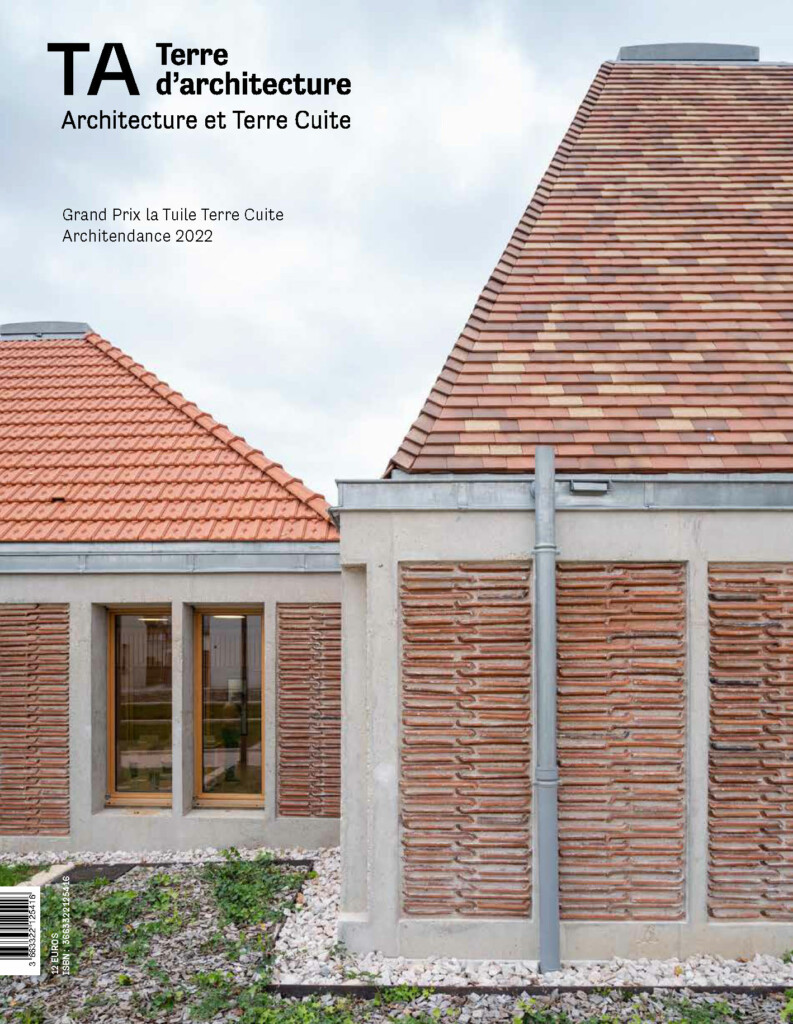

Depuis 1936, la FFTB est le porte-parole de la filière terre cuite, une filière qui s‘attache à apporter des réponses aux enjeux relatifs à l’emploi, l’environnement, la qualité du cadre de vie…

Plus de 95% des produits de terre cuite utilisés sur les chantiers de construction en France sont des produits fabriqués en France à partir de matières premières locales. Avec 4 500 emplois directs et des emplois induits non délocalisables pour 430 000 maçons et plâtriers, 45 000 couvreurs, 72 000 salariés du négoce la filière terre cuite des produits de construction en petits éléments (tuiles, briques, produits de parement) constitue ainsi un vrai levier du développement économique et de la construction durable à l’échelle des territoires.

Les produits terre cuite sont un trait d’union entre les époques et les modes, entre les matériaux de construction et bien avant que développement durable, économie circulaire ou circuit court ne soient dans tous les discours, la terre cuite s’inscrivait « naturellement » dans ces enjeux.

Faire le choix des solutions constructives terre cuite, c’est donc bien porteur de sens du point de vue économique, patrimonial, écologique et social.